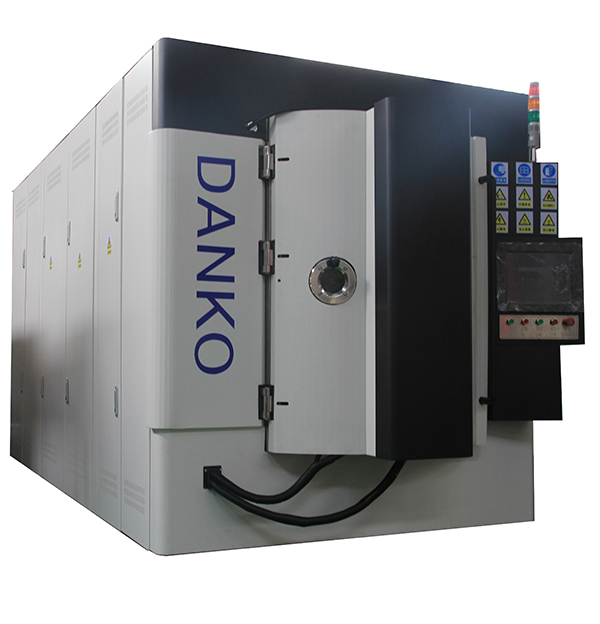

High-end producten PVD-vacuümcoatingmachine moet een reeks preparaten uitvoeren voordat u begint met het werk, controleer of de belangrijkste componenten van de apparatuur zoals het vacuümsysteem, het verwarmingssysteem en het besturingssysteem normaal werken, ervoor zorgen dat de apparatuur in de staat is, het werkstuk in de vacuümkamer te plaatsen en dat het oppervlak van het werk van de werkzaamheden is, vrij van olie en de werking van het werk van de werkzaamheden. Nadat de voorbereiding is voltooid, begint de apparatuur te evacueren. Door de werking van de vacuümpomp wordt de lucht in de vacuümkamer geleidelijk geëxtraheerd totdat de vooraf bepaalde vacuümgraad is bereikt. Wanneer de vacuümgraad de vereiste bereikt, begint de apparatuur het doelwit met metaal of legering te verwarmen. Het doel wordt verwarmd tot de verdampingstemperatuur door elektronenstraal, weerstand of inductieverwarming. Tijdens het verwarmingsproces krijgen de atomen op het oppervlak van het doel voldoende energie om te ontsnappen en metalen damp te vormen. De metalen damp verspreidt vrij in de vacuümomgeving en wordt overgedragen op het oppervlak van het werkstuk. Tijdens het transmissieproces kunnen de dampmoleculen botsen met de resterende gasmoleculen in de vacuümkamer, maar vanwege de hoge vacuümgraad is de impact van deze botsing op de damp te verwaarlozen. Wanneer de dampmoleculen het oppervlak van het werkstuk bereiken, condenseren ze op het oppervlak en vormen een coating. Dit proces wordt dampafzetting genoemd. Nadat de coating is voltooid, zal de apparatuur een koelproces ondergaan zodat de coating een stabiele toestand kan bereiken voordat de verwijderd wordt. Nadat de coating is afgekoeld, kan de vacuümkamer worden geopend en kan het gecoate werkstuk worden verwijderd. Op dit punt is het oppervlak van het werkstuk bedekt met een uniforme en dichte metaal- of legeringsfilm met uitvoering.

Systeemoverzicht

Multi-boog- en sputteringscoatings kunnen worden afgezet in een breed scala aan kleuren. Het bereiken van kleuren kan verder worden verbeterd door reactieve gassen in de kamer te introduceren tijdens het depositieproces. De veelgebruikte reactieve gassen voor decoratieve coatings zijn stikstof, zuurstof, argon of acetyleen. De decoratieve coatings worden geproduceerd in een bepaald kleurbereik, afhankelijk van de metaal-gasverhouding in de coating en de structuur van de coating. Beide factoren kunnen worden gewijzigd door de depositieparameters te wijzigen.

Voorafgaand aan depositie worden de onderdelen gereinigd, zodat het oppervlak vrij is van stof of chemische onzuiverheden. Zodra het coatingproces is gestart, worden alle relevante procesparameters continu gecontroleerd en bestuurd door een automatisch computerbesturingssysteem.

• Substraatmateriaal: glas, metaal (koolstofstaal, roestvrij staal, messing), Keramiek, plastic, sieraden.

• Structuurtype: verticale structuur, #304 roestvrij staal.

• Coatingfilm: multifunctionele metalfilm, composietfilm, transparante geleidende film, reflectie-toenemende film, elektromagnetische afschermingsfilm, decoratieve film.

• Filmkleur: multi -kleuren, pistoolzwart, titanium gouden kleur, roze gouden kleur, roestvrijstalen kleur, paarse kleur, donkerblack, donkerblauw en andere meer kleuren.

• Filmtype: Tin, CRN, ZRN, TICN, TICRN, TINC, TIALN en DLC.

• Verbruiksartikelen in productie: titanium, chroom, zirkonium, ijzer, legeringdoelstelling; Vlakke doelwit, cilindrisch doel, tweelingdoel, tegenover Target.

SOLLICITATIE:

• Glaswerk, zoals glazen beker, glazen lampen, glazen kunstwerken.

• Plastic telefoonschil, telefoononderdelen.

• Mozaïektegel.

• Elektronenindustrie, zoals EMI -film.

• Bekijk onderdelen, zoals horlogekas en riem.

• Tafelwaarden, zoals metalen vorken en messen.

• Golfaren, zoals golfkop, golfpaal en golfballen.

• Sanitaire producten/badkamerwaarden.

• Deurafhandelingen en sloten.

• metalen sieraden.

E -mail:

E -mail:  Tel:+86-13486478562

Tel:+86-13486478562

Taal

Taal

Tel: +86-13486478562

Tel: +86-13486478562 FAX: +86-574-62496601

FAX: +86-574-62496601 E -mail:

E -mail:  Address: Nr. 79 West Jinniu Road, Yuyao, Ningbo City, Zhejiang Provice, China

Address: Nr. 79 West Jinniu Road, Yuyao, Ningbo City, Zhejiang Provice, China